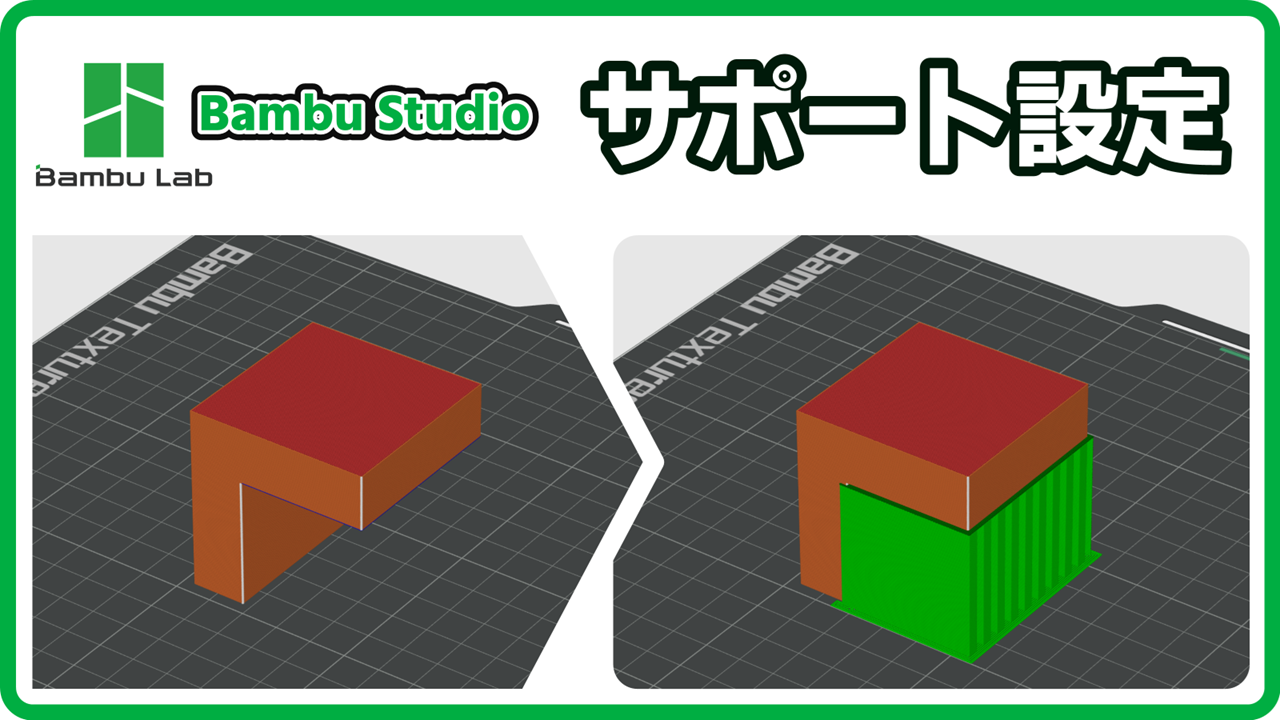

この記事ではBambu Studioでのサポート材設定に関して解説します。

また、サポート材を除去する際にとても便利な工具も合わせてご紹介しています。

※目次をクリックすると、読みたい箇所に飛ぶことができます

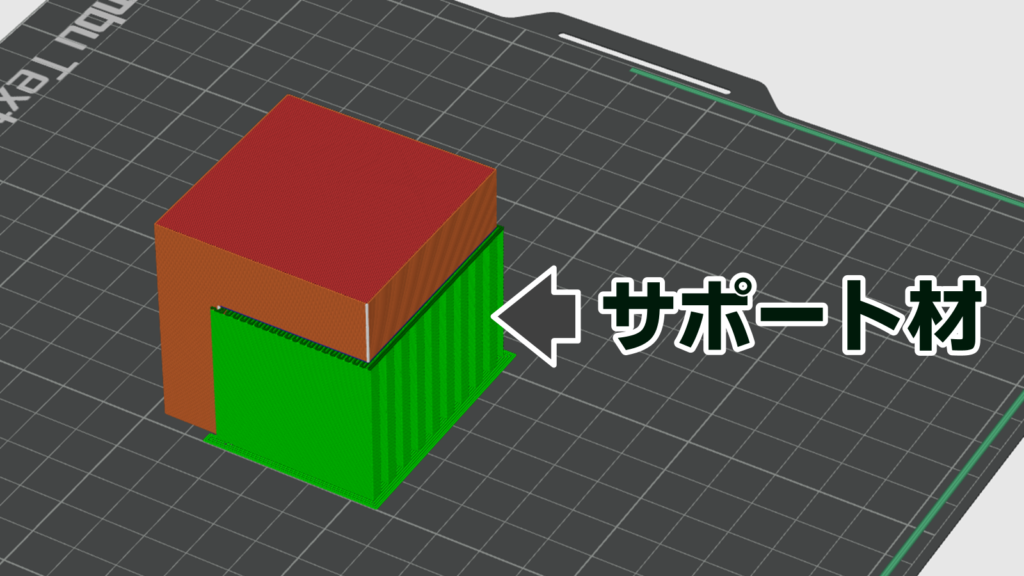

サポート材の設定方法

同一材料でサポート材の設定をする場合は「有効化」にチェックを入れる。

「PLA/PETG用サポート材」の設定方法

PLA/PETG用サポート材とは

Bambu Lab公式からPLA専用サポート材が販売されています。

最近PLA専用のものが登場し、3000円台で購入できる

結論から言いますと、サポートを付ける場合はPLA用サポート材の使用がオススメです!

サポート面がきれいに仕上がるため、形状や造形方向の自由度が段違いに向上します。

コスト以上の価値が得られるため、ぜひ活用を検討してみてください。

以下が気になる点と良い点との詳細です。

- サポート材がはがしやすい

- はがした面がキレイに仕上がる

- 形状の自由度を上げられる

- AMSが必要(AMSとは)

- すでにお持ちの場合はデメリットにはなりません

- 材料が高額(PLAの4倍程度)

- ただし使用量は接触する面の2層程度のため、ほとんど減りません

- 造形時間が長くなる(材料切り替えのため)

- 長くなるといっても例題の場合は+4分程度です

AMSを持っている場合は、1本持っておくと非常に便利です。

水溶性サポート材PVAはおすすめしない

似たような特殊サポート材に水溶性のPVA材もあります。

PVAはなぜかAmazonでの取扱いがある

PVAは水につけることで溶けるため、サポートが除去しやすいという特徴があり、複雑形状の造形に向いています。

一方で、PVAは以下の理由でおすすめしません。

- 価格が高い(PLA用サポートより¥2,000ほど高い)

- 吸湿しやすく造形に失敗する(フィラメント乾燥機が必須)

- サポートを溶かすために造形物が丸ごと入る水槽が必要

どうしてもPVAでないと造形が難しいときに使う材料です。

設定方法

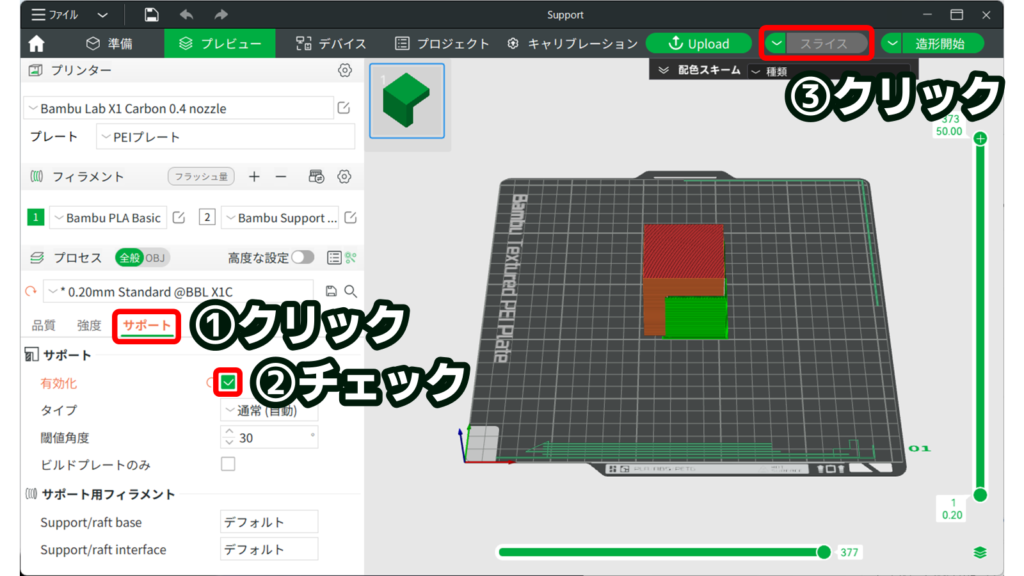

まずはAMSに材料をセットし、Bambu Studioで材料の同期を実施します。

サポートの設定タブでサポート用フィラメントの設定を変更します。

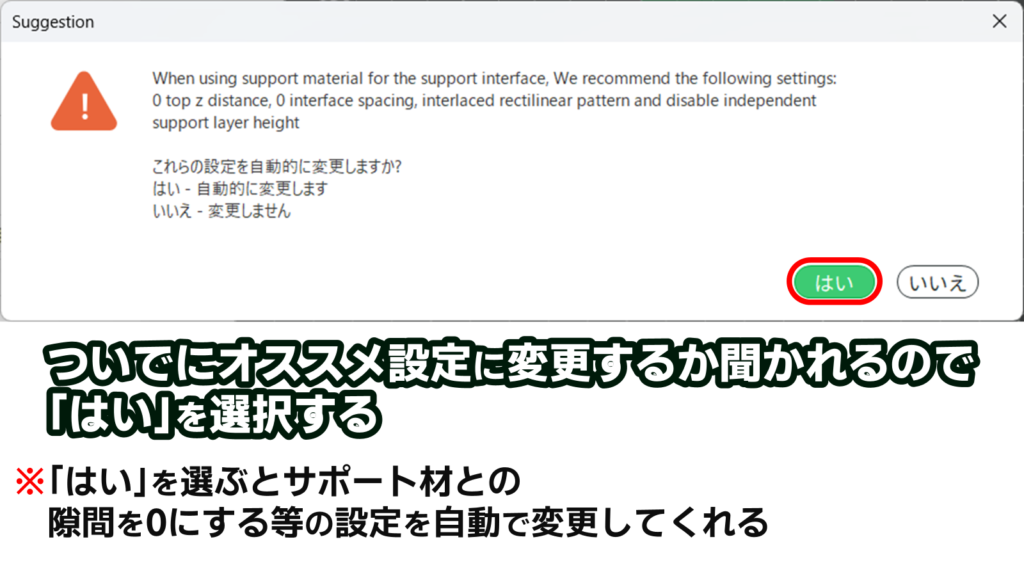

Support/raft interfaceの材料を「デフォルト」から「Sup.PLA」に変更し、スライスをクリック。

警告が出る場合は「はい」を選択してください。

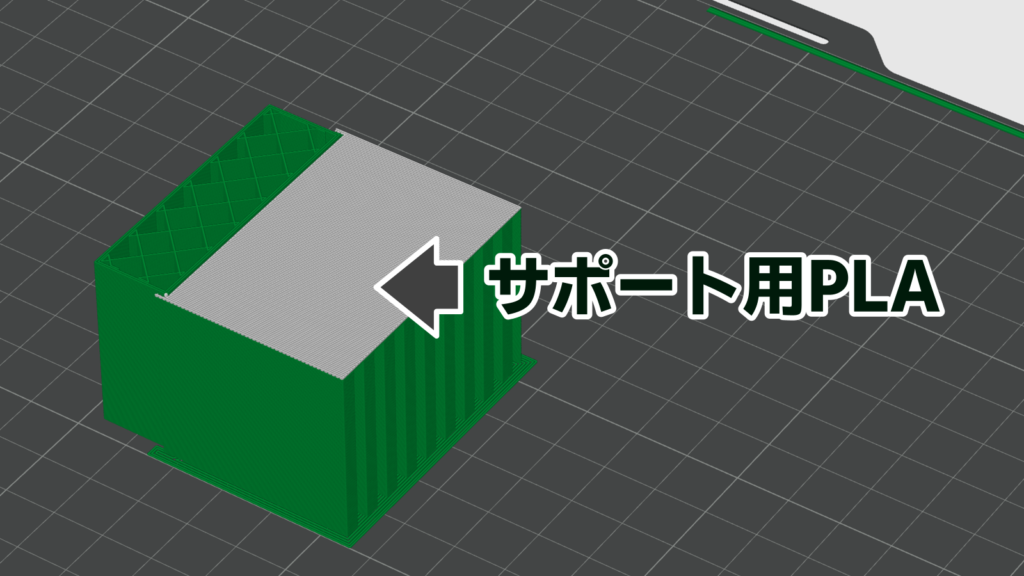

モデルとサポートの境界面がサポート用PLAになります。

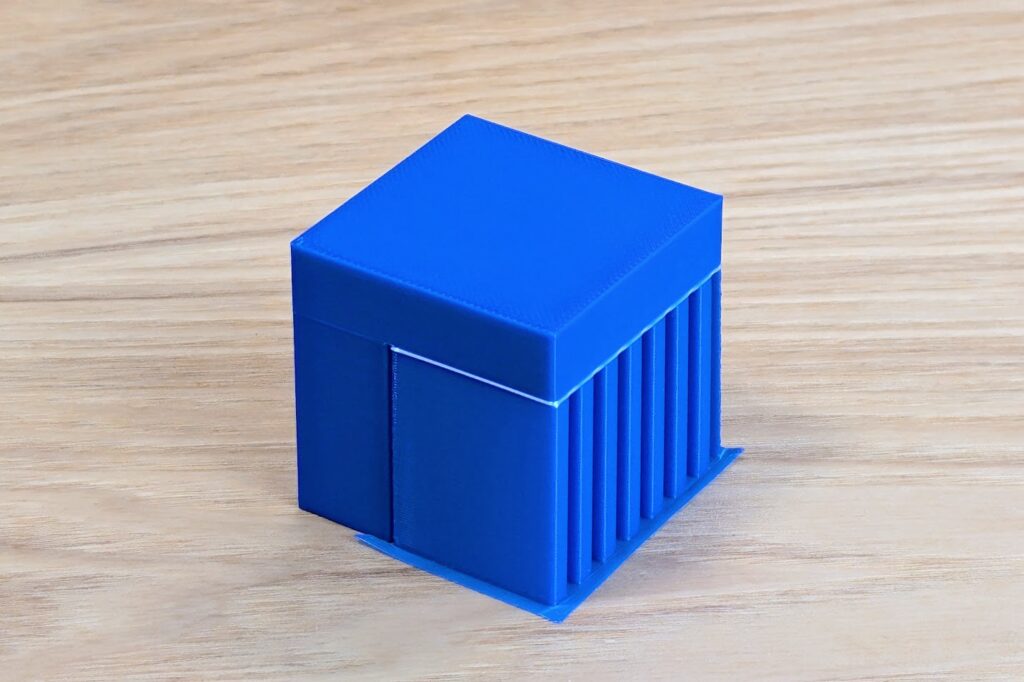

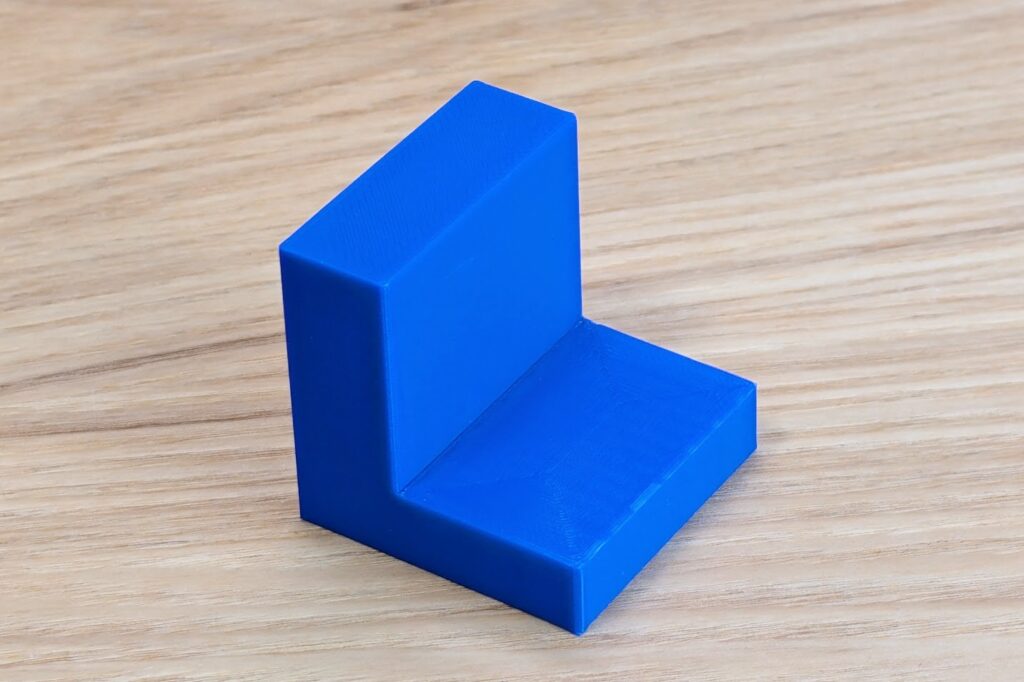

こちらが実際に造形したサンプルです。

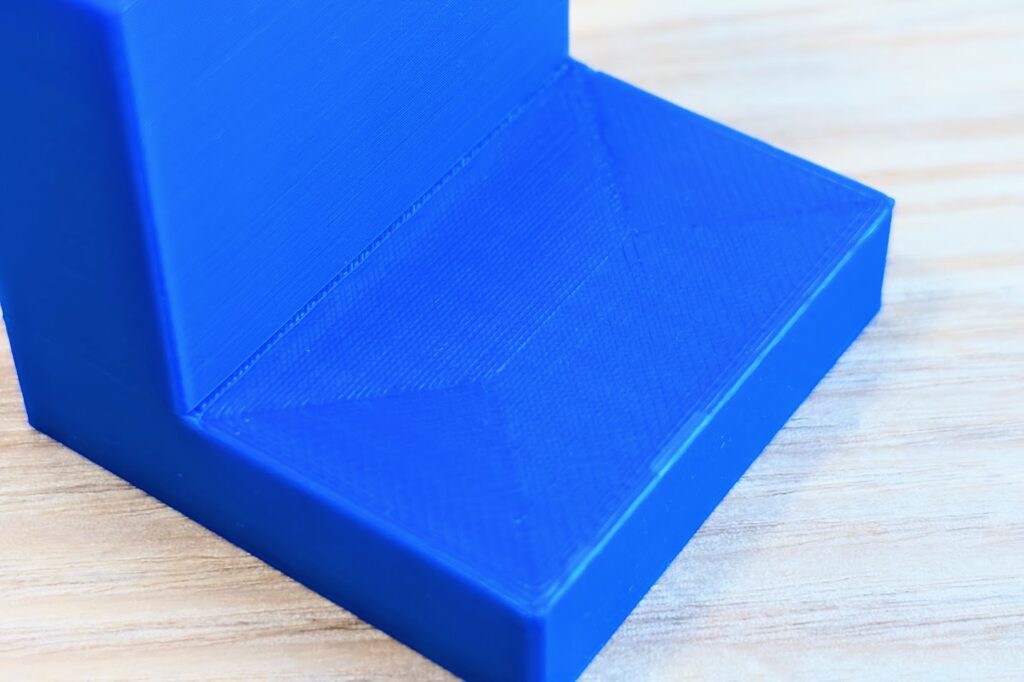

サポート材を除去した状態がこちら。

気になるサポート面の仕上がりも非常にきれいです。

サポート材を除去するのにオススメな工具

サポート材は思っているよりも取り除きにくいです。

不適切な工具を使用すると、怪我の恐れもあります。

特に会社で3Dプリンタを導入している場合は、複数の方が使用されるため、怪我のリスクを減らすためにも適切な工具の選定が重要です。

私が複数買って試した中で、最もオススメな工具をご紹介します。

ピンセット

サポート除去に適した工具の1つ目は、ホーザン製の強力ピンセット「P-892」です。

いくつか試した中で特に使いやすかったので、ぜひお試しください。

ピンセットは細かい作業に向くため、ラジオペンチで取り除けなかった細かいサポート材を除去するのに適しています。

特に、サポート用PLAを使用する場合は、購入しておくと便利です。

オススメなポイントは以下です。

- 先端が薄く作業箇所が見やすい

- 少し巾広のため突いて剥がす作業がやりやすい

- 先が平形状となっており尖ったものより比較的安全

- 全体が分厚いため力のかかる作業でも曲がりにくい

ミニチュアラジオペンチ

サポート除去のオススメ工具2つ目は、ホーザンのミニチュアラジオペンチです。

同様にいくつも試したのですが、ローレット付きタイプの「P-36」がオススメです。

ラジオペンチは対象物をしっかりと掴めるため、サポートの大きな塊の部分を除去するのに適しています。

オススメなポイントは以下です。

- シリーズの中でも先端が細い

- 先端部はローレット付でサポート材をしっかりつかめる

- バネ付きで作業がしやすい

余談ですが、過去に試したものにミニチュアラジオペンチ「P-35」があります。

P-36よりも先端が細く、バネも付いているのですが滑り止めのローレットがありません。

先端が細くて奥まったところにもとどいたのですが、ギザギザが無いせいでサポートを掴めず、肝心の役割を果たせませんでした。

まとめ

サポートは除去の手間があったり、サポート面が荒れてしまうなどのデメリットもあるため、なるべく避けたいものです。

しかし、最近ではサポート専用材料が出てきたり、材料自体の交換も自動で行ってくれるなど、非常に便利になってきています。

この記事が、造形品質向上の一助になれば幸いです。